磁选机是在产业界使用最广泛的、通用性高的机种之一,适用于具有磁性差异物质的分离。

磁选机广泛应用于矿业、木材业、窑业、化学、食品等行业。而就对于矿业而言,磁选机适用于粒度50mm以下的锰矿、磁铁矿、磁黄铁矿、焙烧矿、钛铁矿、赤褐铁矿等物料的湿式或者干式磁选,也用于煤、非金属矿、建材等物料的除铁作业。

工作原理

矿浆经给矿箱流入槽体后,在给矿喷水管的水流作用下,矿粒呈松散状态进入槽体的给矿区。在磁场磁选机的作用,磁性矿粒发生磁聚而形成"磁团"或"磁链","磁团"或"磁链"在矿浆中受磁力作用,向磁极运动,而被吸附在圆筒上。由于磁极的极性沿圆筒旋转方向是交替排列的,并且在工作时固定不动,"磁团"或"磁链"在随圆筒旋转时,由于磁极交替而产生磁搅拌现象,被夹杂在"磁团"或"磁链"中的脉石等非磁性矿物在翻动中脱落下来,最终被吸在圆筒表面的"磁团"或"磁链"即是精矿。精矿随圆筒转到磁系边缘磁力最弱处,在卸矿水管喷出的冲洗水流作用下被卸到精矿槽中,如果是全磁磁辊,卸矿是用刷辊进行的。非磁性或弱磁性矿物被留在矿浆中随矿浆排出槽外,即是尾矿。

维修

1、每周应对下列部位进行检查和维修。

每周要认真清理入料槽、精矿出料槽和尾矿出料槽,检查有无破损、变形等问题,如有问题及时处理。

2、每月应对下列部位进行检查和维修。

(1)传动链条磨损不准超过规定,如影响了正常使用要坚决更换。及时调整传动链的松紧度。

(2)校对传动链轮,直线偏差不得超过1毫米。如有偏差应及时调整。

(3)检查、紧固设备支承架、电动机、减速器、滚筒主轴的固定螺栓。

(4)磁选机的两侧大端盖,轴承端盖的螺栓进行检查、紧固。

(5)机体及滚筒进行全面检查,有无开焊,破损变形等问题。

(6)测量、检查精矿导料堰、溢流堰保持水平。

(7)磁系包角检查方法是用一根电焊条、水平放至精矿出料堰中如吸力大说明磁系偏高,精矿不易脱落,吸力太弱说明磁系偏低,精矿不易排出,要达到被吸附的磁铁矿粉一到排料堰,自动脱离磁场,顺利排出。

常见故障

(1)磁选机电机过热及其声响不正常。

磁选机电机过热及其声响不正常的原因:1)轴承润滑不良或是磨损严重;2)风扇叶脱落或磨损;3)开关线路接触不良,或断线跑单相;4)电压过低。

(2)磁选机在运转中声响不正常,圆筒被障碍物卡住,甚至使圆筒不能转动,底箱颤动。其原因往往是被底箱的物体卡住,再就是磁块脱落,使筒体嘎嘎作响,严重时会使筒皮划破。这时应停车检修,排除故障。

(3)减速机过热

其原因:1)油量不足或油质不良;2)齿轮与蜗杆磨损过甚,或是啮合不好;3)轴承润滑不良或磨损严重。

(4)磁选机磁场强度变弱

其原因:1)温度过高;2)阳光暴晒;3)酸碱腐蚀。可以用高斯计测量。磁选机由机座、下磁系、转笼、上磁系、空心轴、精矿槽、传动装置等组成。安装机座以空心轴瓦座为基准测量其标高和水平度。下磁系的定位以机座为基准。转笼与上、下磁系的间隙调整必须准确,其间隙极限偏差为手0+1mm。

磁选机修复工艺:

一、施工条件:

1.施工时基材表面温度必须大于露点温度3℃,相对湿度必须低于60%;

2.建议施工15℃~32℃环境温度下进行。

二、制定施工方案:

1.根据新设备或图纸,确定修复后设备应达到的外廊尺寸;

2.制作相应尺寸模具。

三、表面处理:

1.脱脂、除潮处理:去除工件表面的油脂,使用新棉纱擦拭工件表面。用氧气乙炔将火焰调整到10CM长,以5cm/min的速度,使火焰反复均匀烘烤工件表面,去除工件表面的油脂和潮气;

2. 喷砂除锈:去除工件表面的氧化层,目视检查,喷砂面可见均匀的金属本色。喷砂处理完的工件不允许用带油脂手套直接接触喷砂面,喷砂处理后工件要注意防潮。

四、耐磨防腐材料选用:

1.NPT-30耐磨修复材料

3.NPT-100耐磨修复材料

该材料能在流体环境中抗强腐蚀强气蚀并有极好的抗冲击性。可长期抵御流体中夹带固体(如砂石)的冲击。适用(-20℃~250℃)设备过流冲蚀、设备的大面积修复、设备预涂耐磨层。

五、耐磨材料施工:

1、NPT耐磨修复材料使用注意事项:

①.严格按照NPT耐磨修复材料的比例混合,搅拌均匀。搅拌不均匀会出现局部不耐磨情况。具体调和比例及固化时间参照产品数据表。

②.充分混合材料后需在3分钟内用完,否则材料会固化变硬,固化后的材料不能使用,如果使用固化后的材料会出现局部掉层现象。

2、 NPT耐磨修复材料使用顺序:

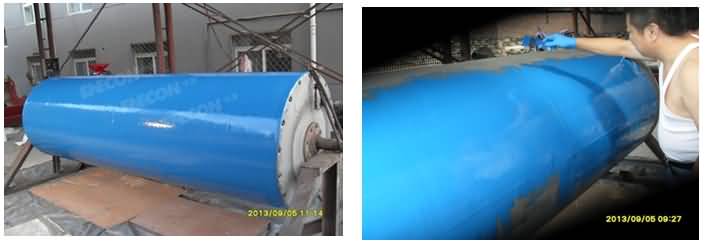

①.先预热已喷砂的设备,再将NPT-30耐磨修复材料按比例混合搅拌均匀,用批刀或塑料刮板将混合后的修复材料涂与设备整体面,朝一个方向涂抹,一边涂抹一边压实;

②.在材料初固前,使用刮板将涂层的材料表面修理平整;

③.初固后,将NPT- 100耐磨修复材料按比例充分混合搅拌,用塑料刮板将搅拌后的材料均匀涂抹在已涂抹耐磨材料的表面,进行封层处理,初固前将表面修补平整;

④.气温较低时,可以将NPT-A组分设备专用修复材料加热至30~40℃,使材料容易搅拌;

⑤.加温固化:施工完成的工件停留30分钟进行加温固化,按固化温度表进行加温。

六、研磨验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸为为准;

2.验收:表面平整度测量验收;

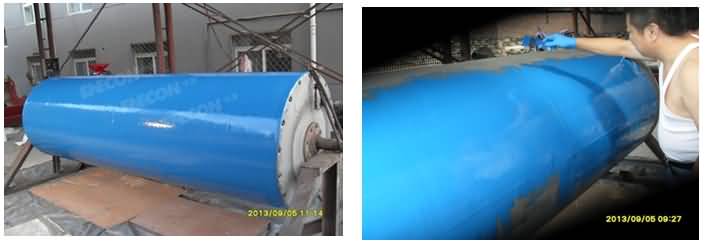

3.喷漆:经检验合格后,对磁选机进行喷漆,要求喷漆表面均匀,不允许有流挂现象。

修复过程: